Flexografisch palletDat wil zeggen dat de flexodrukpallet, die een unieke flexibiliteit en zuinigheid heeft en gunstig is voor de bescherming van het milieu, de afgelopen jaren grote vooruitgang heeft geboekt bij de toepassing van palletverpakkingen in China.In dit artikel worden de veelvoorkomende oorzaken en oplossingen voor storingen bij flexografisch drukwerk besproken en samengevat.

Rimpels, papierafzetting en plaatblokkering zijn veelvoorkomende fouten in het flexodrukproces, die de normale productie ernstig zullen beïnvloeden.De volgende drie soorten foutoorzaken en methoden voor probleemoplossing worden respectievelijk geïntroduceerd.

Fotorimpel - oorzaak van mislukking en oplossing

① Overmatige lokale spanning.Als de afwikkelspanning bijvoorbeeld te groot is ingesteld, is de oplossing om de ingestelde waarde van de spanning van elk onderdeel te verlagen en een speciale spanning te gebruiken.afdrukkener palletpapier mee te nemen.

② Het apparaat komt niet overeen met het afdrukmateriaal.De oplossing is om de fabrikant van het flexodrukmechanisme te raadplegen en tijdig een set embossingrollen te vervangen die geschikt zijn voor het bedrukken van dun papier en denon-stoppallet voor papierinvoer en papieruitvoer, om te voldoen aan de vereisten voor afdrukmateriaal.

③ Het correctieapparaat voor de hoekafwijking is te groot.Dit fenomeen doet zich voor in de afdrukfase, omdat de hoek van het correctieapparaat te groot is en de strakheid aan beide zijden van het papier inconsistent is, en de lossere zijde gemakkelijk kreukt.De oplossing is om het papier in degesleufde bovenpallet, en het systeem introduceert een volledig geautomatiseerd papiervoedingspallet

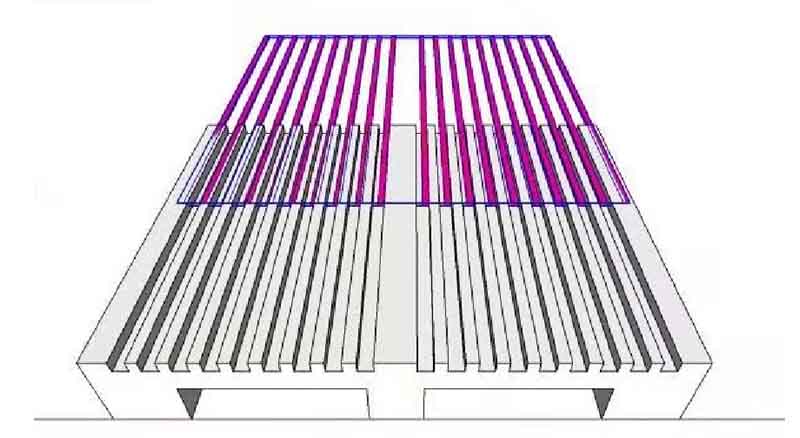

④ Flexografisch printen met lichte drukdruk, aanpassing van de drukdruk enstandaard palletverpakkingis een van de belangrijkste factoren die de kwaliteit van flexografisch drukwerk beïnvloeden.

Vergeleken met offsetdruk hebben flexibele drukplaten een zekere mate van elasticiteit, en het aandeel puntvergroting dat tijdens het drukproces wordt gegenereerd is groter, ongeveer 15%, soms wel 20%.Het tussenliggende aanpassingsgebied van ongeveer 40% van de punt ligt dicht bij het kritieke punt van 70% van de flexografische drukpunt na de toename van de punt, de kans op overlap van de punt is groot en de aangrenzende punt zal blijven plakken, wat resulteert in de blokkeringsfout.Probeer daarom, door middel van pre-press-compensatie, de papierproducten met verschillend te classificerenprinterpallets, onderscheid ze en vereenvoudig de bediening metplastic pallet.

Dedrukpallet en verpakkingspalletkan de operator helpen bij het correct aanpassen van de druk aan beide uiteinden van de embossingcilinder en de plaatcilinder, de inktdruk,

En inktoverdrachtsdruk en afdrukdruk, zodat de grootte van de twee consistent blijft, cirkelvormig horizontaal contact;Tijdens het drukproces wordt het op elk moment aangepast aan de specifieke druksituatie om het in de beste staat te houden, wat van groot belang is om de kwaliteit van flexodruk te verbeteren.

Posttijd: 20 september 2023